Pulzná laserová depozícia (Pulsed Laser Deposition – PLD) predstavuje v súčasnosti jednu z mnohých technológií slúžiacich na prípravu tenkých kompaktných vrstiev ako aj nanoštruktúr s hrúbkou (charakteristickým rozmerom) od jednotiek nanometrov až po jednotky mikrometrov. V rámci tradičného členenia depozičných technológií je možné pulznú laserovú depozíciu zaradiť medzi PVD (Physical Vapour Deposition – fyzikálna depozícia z pár) postupy, no súčasne treba brať do úvahy jej ďalšie črty, ktoré ju radia aj do skupiny medzi CVD technológie (Chemical Vapour Depozition – chemická depozícia z pár). Názov – pulzná laserová depozícia – sám o sebe prezrádza, že ide o technológiu s využitím laserového žiarenia na pozadí tradičného prieniku vákuových technológií, fyziky plazmy, analytických technik a prípravy vrstvených materiálov.

Pulzná laserová depozícia – história, základné princípy, zariadenia pre PLD

História PLD je úzko spojená s históriu a vývojom laserov, ktorá sa začína na prelome 50. a 60. rokov. V polovici 60. rokov už boli dostupné dostatočne výkonné pulzné lasery, no ich využitie na abláciu pevných látok a depozíciu vrstiev pozostávalo len z obmedzených experimentov bez širšej vedeckej pozornosti [1,2]. Významný prelom nastal v druhej polovici 80. rokov, ktoré možno označiť za „znovuobjavenie“ PLD. Zaslúžili sa o to úspešné experimenty pri príprave vysokoteplotných supravodičov na báze YBCO (oxidov yttria, bária a medi), keď pripravené vrstvy preukazovali supravodivosť pri teplotách vyšších ako teplota varu tekutého dusíka. Vďaka úspešnej depozícii vrstiev so zložitou stechiometriou a v tom období už dostupnejšej experimentálnej infraštruktúre potrebnej pre zostavenie depozičného systému, si PLD získala širokú pozornosť. Svedčí o tom prudký nárast publikovaných výsledkov a neustále rozširovanie experimentálneho záberu na nové materiály [1-5]. Obr. 1 dokumentuje postavenie PLD pri vývoji supravodivých materiálov, pričom prudký nárast kritickej teploty supravodivosti nad 77 K (teplota varu tekutého dusíka) po roku 1986 bol dosiahnutý vďaka využitiu PLD [3].

Základný princíp PLD je relatívne jednoduchý: laserové žiarenie s dostatočnou výkonovou hustotou ožaruje povrch materiálu (terč) a počas doby trvania laserového pulzu dochádza k absorpcii žiarenia materiálom. Následkom premeny energie žiarenia na teplo dochádza k lokálnemu ohrevu v oblasti ožiarenej plochy nad úroveň teploty varu materiálu. Expandujúce pary sa šíria do okolia a na vhodne situovanom substráte sa deponujú (usádzajú, kondenzujú) a vytvárajú vrstvu. Navonok jednoduchý proces predstavuje komplex spolupôsobiacich fyzikálnych javov a výsledok – tenká vrstva s definovanými parametrami – vyžaduje súhru faktorov (technologických parametrov), ktoré sa môžu pohybovať vo veľmi širokých rozsahoch.

Obr. 1 Vývoj kritickej teploty (Tc) supravodivých materiálov v závislosti od rokov, kedy došlo k ich objavu. Materiály uvedené po roku 1986 (LaSrCuO, YBaCuO, BiSrCaCuO …) boli pripravené pomocou PLD [3].

Každý z nich rovnako predstavuje zoskupenie ďalšieho množstva (pod)parametrov so svojím významom sám o sebe, ale aj v interakcii s ostatnými parametrami [1,6]. V prípade PLD ich možno rozdeliť do nasledujúcich skupín:

- Parametre laserového žiarenia (vlnová dĺžka, dĺžka pulzu, energia pulzu, hustota energie, frekvencia pulzov, počet pulzov – trvanie depozície).

- Vlastnosti terča (chemické zloženie, optické vlastnosti, termofyzikálne parametre, pórovitosť, charakteristická veľkosť zrna).

- Stav okolitého prostredia (úroveň vákua, prítomnosť aktívneho plynu, jeho chemické zloženie a tlak).

- Geometrické parametre depozičnej komory (uhol dopadu laserového žiarenia na povrch terča, vzdialenosť medzi terčom a substrátom, orientácia substrátu, kinematická schéma pohybov laserového žiarenia terča a substrátu navzájom).

- Vlastnosti substrátu (chemické zloženie, kryštalografické parametre a ich orientácia, teplota, pred-depozičná úprava).

Ak sa pozrieme na depozičný proces z hľadiska časovej škály, tak významnou črtou je jeho diskrétny (pulzný) charakter, ktorý je daný pulzným režimom ablačného lasera. Typická dĺžka laserového pulzu je ~10-8 sekundy s frekvenciu v jednotkách až desiatkach Hz. Jeden laserový pulz tak možno brať ako jeden depozičný „element“ skladajúci sa zo 4 na seba nadväzujúcich krokov:

- Ohrev terča (absorpcia laserového žiarenia a premena jeho energie na teplo).

- Ablácia terča (oddelenie malého množstva materiálu z povrchu terča).

- Expanzia oddeleného materiálu (transport materiálu od terča k substrátu).

- Depozícia na substrát (kontakt preneseného materiálu a rast vrstvy).

Každý z vyššie uvedených krokov je sprevádzaný svojou charakteristickou teplotou. Tieto teploty dosahujú rozličné úrovne v závislosti od depozičných parametrov a lokálne sa líšia aj o niekoľko rádov. Pulzný režim žiarenia sa vyznačuje veľmi nízkym faktorom zaplnenia (v rozsahoch okolo 1:10-7), čo v praxi znamená, že pri prakticky zanedbateľnom príkone žiarenia, napr. 3 W do celého procesu, dochádza počas fázy pulzu k okamžitým príkonom rádovo v MW. Tento tepelný príkon je lokalizovaný v nepatrnom objeme (rádovo mikrometre) so strmými teplotnými gradientami voči okoliu a zanedbateľnou akumuláciu, ktorá by spôsobovala ohrev terča, prípadne iných komponentov depozičnej aparatúry. Tento efekt priaznivo vplýva na depozície, pri ktorých sú (tak v prípade terča ako aj substrátu) použité teplotne citlivé materiály. Jedna z modifikácií pulznej laserovej depozície – MAPLE (Matrix Assisted Pulsed Laser Evaporation) – je založená práve na tomto efekte a používajú sa pri nej zmrazené kompozitné terče, ktorých základom je roztok (koloid) v organickom rozpúšťadle, ktorý je pri izbovej teplote v kvapalnom stave.

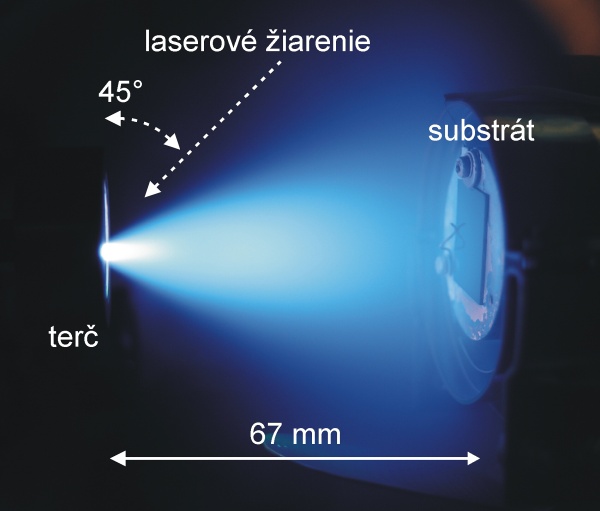

Typické teploty v centrálnych častiach plazmového útvaru na začiatku expanzie dosahujú úrovne okolo 10 kK pričom expandujúca plazma je časovo a priestorovo v nerovnovážnom stave a tak vyjadrenie jej fázového stavu jednou teplotou nie je možné. Plazma tak predstavuje dynamický útvar, ktorý doznieva po laserovom pulze v čase rádovo okolo 10-6 sekundy [1,6,7]. Obr. 2 zaznamenáva plazmu počas PLD. Terčom je ZnO a ablačný laser (Quanta Ray na 355 nm) pracoval na frekvencii 10 Hz s dĺžkou pulzu okolo 10 ns. Záber bol zaznamenaný počas 1/13 sekundy, takže všetky štyri vyššie uvedené časti pulzu sú na zábere navzájom prekryté. V každom prípade záber poskytuje názornú predstavu charakteristické rozmery experimentálnej aparatúry a expandujúcej plazmy.

Obr. 2 Záber zaznamenávajúci jeden „depozičný pulz“ počas depozície ZnO. Hlavné parametre procesu: Nd:YAG laser (355 nm), ~ 10 ns, 10 Hz, 2.8 J.cm-2; terč: sintrovaný ZnO z jemnozrnného základu, reakčné prostredie: O2, 5 Pa; substrát: Si <100>.

Obr. 3 predstavuje základnú schému systému pre PLD. Základné konštrukčné prvky sú nasledovné: pulzný laser, depozičná komora, optický systém, systém ovládania terčov a systém ovládania držiaku substrátov. Pri ich konštrukčnom návrhu a voľbe prevádzkových parametrov je potrebné zohľadniť isté špecifiká dané fyzikálnymi princípmi PLD.

Pulzný laser – na lasery používané v PLD sú kladené viaceré požiadavky, ktoré vyplývajú z charakteru procesov typických pre PLD. Najdôležitejším z nich je požiadavka, aby tepelný cyklus od ožiarenia povrchu terča cez jeho ohrev, následné odparenie a ionizáciu trval čo najkratšiu dobu a s minimálnym množstvom roztavenej fázy. Takýto cyklus by nemal presahovať časové škály s dĺžkou rádovo mikrosekundy. Lasery najčastejšie používané v PLD sú typicky s dĺžkou pulzov v oblasti jednotiek až desiatok nanosekúnd. Hodnoty na úrovni ps a fs prispievajú k skráteniu interakčných časov medzi laserovým žiarením a materiálom terča čo má za následok priaznivejší ablačný proces s potlačením vzniku taveniny, no objem odpareného materiálu sa neúmerne zmenšuje, čím sa predlžuje aj doba depozície. Ďalšou veľmi dôležitou požiadavkou je povrchový ohrev terča. Absorbčná dĺžka na ktorej dochádza k pohlteniu laserového žiarenia výrazne závisí od jeho vlnovej dĺžky. Použitie laserov vlnovými dĺžkami v oblasti infračervenej oblasti spôsobuje podpovrchový ohrev a následné mikroexplózie s prítomnosťou tuhých častíc, prípadne kvapiek taveniny. Skrátením vlnovej dĺžky laserového žiarenia sa zóna ohrevu posúva viac k povrchu terča s následnou minimalizáciou prítomnosti nežiadúcich tuhých a kvapalných častíc.

Z reprezentantov používaných laserov možno spomenúť excimérové UV lasery, ktoré majú vlnové dĺžky závislé od použitej kombinácie aktívnych plynov. Najčastejšie sú používané KrF 248 nm a ArF 193 nm. Často využívanou alternatívou sú pevnolátkové Nd:YAG lasery s generáciou vyšších harmonických frekvencií (THG 355 nm, FHG 266 nm). Energie pripadajúce na jeden pulz sa u nanosekundových laserov pohybujú v rozsahoch desiatok až stoviek mJ.

Obr. 3 Hlavné prvky zariadenia pre PLD: 1- vákuová komora, 2 – laserové žiarenie, 3 – fokusačná šošovka, 4 – vstupné okienko, 5 – rotujúci terč, 6 – plazma pri ablácii, 7 – držiak substrátu, 8 – ohrev / chladenie substrátu), 9 – výstup k vývevám, 10 – vstup riadenej atmosféry

Depozičná vákuová komora, okrem typických systémov spoločných pre všetky vákuové zariadenia, v prípade PLD obsahuje ďalšie špecifické prvky. Laserové žiarenie vstupuje do vákuovej komory cez vstupné okienko, ktoré by malo mať dostatočné rozmery a minimálnu absorpciu laserového žiarenia (používajú sa optické prvky z kremenného skla a v prípade laserov s krátkym UV žiarením špeciálne optické členy z CaF2 a MgF2). Vstupné okienko by malo byť umiestnené na predĺženej prírube na zníženie jeho nežiadúceho zanášania deponovaným materiálom. Fokusačná šošovka býva spravidla umiestnená mimo vákuovej komory ešte pred vstupom laserového žiarenia.

Súčasťou vákuovej komory je systém ovládania terčov. Jeho funkciou je lokalizácia ablovaného materiálu v požadovanej geometrickej konfigurácii, prípadne jeho rotácia, či iný periodický pohyb na zabezpečenie rovnomerného opotrebovávania materiálu. Väčšina systémov nesie niekoľko terčov súčasne a umožňuje ich výmenu počas technologického procesu bez nutnosti otvárať vákuovú komoru.

Systém ovládania držiaku substrátov má za úlohu držať substrát v požadovanej polohe, prípadne vykonávať s ním pohyby za účelom zvýšenia homogenity pripravovanej vrstvy. Integrálnou súčasťou bežne býva vyhrievaná podložka, ktorá umožňuje ohrev substrátu počas depozície, prípadne následné žíhanie podľa požadovaného tepelného cyklu.

Depozičné systémy môžu obsahovať ďalšie doplnkové zariadenia, ktoré prispievajú k rozšíreniu technologických možností PLD. K takýmto prvkom možno zaradiť:

- Depozícia v riadených atmosférach.

- Kombinované systémy na modifikáciu plazmy (RF zdroje, sekundárny laserový zväzok).

- Systémy zamedzujúce prítomnosti nežiadúcich častíc na povrchu vrstvy.

- In-situ analytické techniky monitorujúce parametre procesu, prípadne parametre deponovanej vrstvy.

PLD je veľmi univerzálna depozičná technológia, ktorá umožňuje prípravu vrstiev so širokým spektrom fyzikálnych vlastností (dielektrické materiály, polovodiče, supravodiče, optické materiály s definovanými vlastnosťami, tribologické vrstvy, medzivrstvy – dielektrické, alebo difúzne bariéry) a prakticky neobmedzeného chemického zloženia (vysokočisté materiály, chemické zlúčeniny, dopované materiály s rôznorodou koncentráciou prímesí). Je možné pripravovať homogénne monovrstvy, alebo rôznym spôsobom striedané multivrstvy počas jedného depozičného procesu bez nutnosti prerušenia vákua. Deponované hrúbky sa pohybujú od jednotiek nanometrov až po jednotky mikrometrov. Okrem homogénnych vrstiev je možné pomocou PLD pripravovať aj komplexnejšie nanoštruktúry v podobe nanovlákien či porézne vrstvy s vysokým pomerom povrchu a objemu vrstiev.

PLD ako depozičná technológia sa v priemyselnej produkcii zatiaľ príliš nepresadila, no v experimentálnej vedecko-výskumnej činnosti jej patrí významné postavenie. Svedčí o tom veľké množstvo publikovaných a citovaných článkov a veľmi široké zameranie tak z hľadiska aplikácií ako aj chemickej a fyzikálnej rôznorodosti pripravovaných vrstiev. Tento fakt vyplýva z jej jednoduchého princípu a širokého rozsahu použiteľných technologických parametrov a vysokej univerzality z hľadiska deponovaných materiálov. [1,5,8].

PLD v súčasnosti predstavuje vyspelú a v laboratórnych podmienkach základného výskumu rozšírenú technológiu. V prípade priemyselného využitia sa výrazne prejavujú jej obmedzenia. V prvom rade je to horšia homogenita parametrov vrstiev na rozsiahlejších plochách a rovnako aj kontaminácia povrchu vrstiev časticami z terča. O jej obľube a silnom postavení v základnom výskume svedčí narastajúce množstvo publikácií o nových výsledkoch dosiahnutých pomocou PLD. Prejavuje sa tak jej najsilnejšia stránka, keď bez zvýšených nárokov na dodatočnú adaptáciu depozičnej aparatúry poskytuje široký rozsah technologických parametrov a variabilitu deponovaných materiálov.

Literatúra

[1] D.B. Chrisey, G.K. Hubler: Pulsed laser deposition of Thin Film, Wiley, New York, (1994).

[2] T Venkatesan: J. Phys. D: Appl. Phys. 47 (2014) 034001.

[3] R. Eason (ed.): Pulsed laser deposition of thin films, Wiley, (2007).

[4] D. Dijkkamp, T. Venkatesan, X. D. Wu, S. A. Shareen, N. Jiswari, Y. H. Min-Lee, W. L. McLean, and M. Croft, Appl. Phys. Lett. 51, 619 (1987).

[5] M. Lorenz: J. Phys. D: Appl. Phys. 47 (2014) 030301.

[6] J.C. Miller, R.F. Haglund: Laser ablation and desorption, AP Press, New York (1997)

[7] P.R. Willmot, J.R. Huber, Rev. Mod. Phys. 72 (2000) 315-328.

[8] J.A. Greer: J. Phys. D: Appl. Phys. 47 (2014) 034005.

Additional refenence about PLD:

Journal of Physics D: Applied Physics: Special issue on 25 years of pulsed laser deposition

Volume 47, Number 3, 22 January 2014 (http://iopscience.iop.org/issue/0022-3727/47/3)